"אנחנו הופכים עץ נוקשה לבד גמיש בעזרת קיפולים"

אורלי טסלר ואיתמר מנדלוביץ',בני 42 מחֶרֶב לְאֵת, נשואים + 1, מייצרים טקסטיל עץ

מוסף כלכליסט | 02.05.24

אורלי, מה זה טקסטיל עץ?

משטח עץ שמודבק על עור או בד, ובעזרת עיבוד ייחודי מתעגל לשקעים ובליטות. זה בעצם פיתוח של פורניר — שכבת עץ בעובי של חצי מ"מ, שמשמשת ציפוי לרהיטים. אלא שהפורניר מאוד פריך ושביר, אז קשה לעבוד איתו. אנחנו הצלחנו להפוך אותו לגמיש ולייצר ממנו תיקים, שרפרפים, ספסלים, חיפויי קירות ואפילו קירות אקוסטיים.

איך עושים זאת?

שיטת העיבוד שלנו מתבססת על חיתוך ידני של הפורניר למעוינים בסכין יפנית או תבניות חיתוך, והדבקה שלהם על משטח בהתאם למבנה המקורי, כך שמתקבל משטח עץ גמיש, שמתקפל בצורה תלת־ממדית — כי כל חתיכה מתקפלת בפני עצמה ונוצרת לה מעין בטן.

יש לזה שימוש, מלבד תועלת עיצובית?

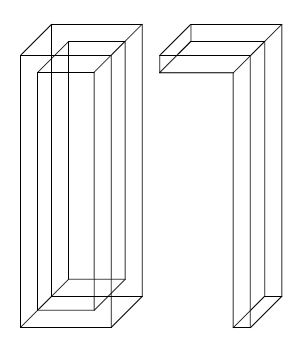

איתמר: זה תורם לחיזוק של המבנה. גליל עם פני שטח חלקים, שהופך לגליל עם הרבה שקעים ובליטות, הוא חזק יותר. השרפרף שלנו, לדוגמה, יכול לשאת עד חצי טון. חוץ מזה טקסטיל עץ גם מצוין לפיזור סאונד, ולכן משמש אותנו לקירות אקוסטיים.

החוזק של הטקסטיל לא קיים גם בפורניר רגיל?

אורלי: ממש לא. פורניר הוא נוטה להישבר, בגלל זה בשימוש הקלאסי מדביקים אותו לפלטת עץ ואז הוא מקבל כוח מהחומר שעליו הוא מודבק. אין שם חדשנות. החומר שלנו מאפשר גם למזער את השימוש בעץ מלא.

למה?

טקסטיל העץ עשוי משכבה מאוד דקה עם שלד פנימי חזק, וזה מוריד ב־70% את כמות העץ שנדרשת לבניית רהיט מעץ מלא. השרפרף שלנו כמעט חלול, מלבד קונסטרוקציה פנימית שמחזיקה ומפזרת את המשקל. זה אומר שלא צריך לכרות יער בשביל לעשות מוצרים מעץ. אקולוגיה מאוד חשובה לנו, ואנחנו מאוד משתדלים גם לעבוד באפס פסולת. שום דבר לא נזרק, אנחנו משמישים הכל.

אורלי: "תוך כדי עבודה גילינו מה הטקסטיל יודע לעשות, והבנו שאנחנו צריכים לעצב ממנו מוצרים. כי כשאת מבינה איך חומר רוצה להתקפל, איך הוא יודע לזוז, מה חוזקותיו וחולשותיו – הוא מנווט אותך לאיזה מוצר הוא רוצה להיות"

איך הבנתם שטקסטיל העץ נותן חוזק?

איתמר: בעזרת הבנה הנדסית. כשיש קיפולים, החומר נהיה הרבה יותר עבה. במקום חצי מילימטר זה נהיה סנטימטר, זה פי עשרה.

מה גורם לחומר להתקפל בצורה גמישה?

פורניר יודע להיות גמיש אבל הוא נשבר בקלות. החיתוך שלו לחתיכות קטנות מאפשר לו את הגמישות. ככל שחתיכה יותר קטנה היא יותר חזקה, ובגלל החיתוכים אנחנו קצת משחררים אותו מהשבירות, כי יש לו לאן להתקפל.

אתם מגיעים מעולמות של טקסטיל או של עץ?

אורלי: גם וגם. למדנו עיצוב טקסטיל בשנקר יחד, ככה הכרנו.

איתמר: אני עבדתי בכמה נגריות, אבל הלכתי ללמוד עיצוב טקסטיל כי הבנתי שזה לא רק אופנה ולא רק מצעים, אלא תחום מאוד רחב שנוגע לתעשיות הרכב, הרהיטים, עיצוב הפנים, האדריכלות ומה לא. טקסטיל העץ נולד ממשחקים בפורניר שעשיתי בקורס שילוב חומרים בשנה ג'. שילבתי עץ עם PVC ומפה זה התחיל להתגלגל בניסוי וטעייה. לא ידענו מה אנחנו עושים, זה לא שיש משהו כזה שיכולנו להסתמך עליו.

איך התגלגלתם מניסויים בקורס לעסק?

המשכנו לפתח את זה בסטודיו קטן שחלקנו בפלורנטין. בשלב מסוים עבדתי אצל האמנית סיגלית לנדאו, שרצתה שנכין לה מעמדים לפסלי שיש ענקיים שהיא הציגה בתערוכה בפריז. זה מה שנתן לנו אות לצאת לדרך.

אורלי: חלק מהפסלים שקלו טונה, חלק חצי טונה. זה היה מעולה כי מההתחלה כבר וידאנו ופתרנו את כל אתגר נשיאת המשקל, כי לא היתה לנו ברירה. הקמנו סטודיו לפיתוח חומרים, ועם הזמן, כשהבנו תוך כדי עבודה מה החומר הזה יודע לעשות, הבנו שאנחנו צריכים להיות גם מעצבי מוצרים מהחומר הזה. כי כשאת מייצרת את החומר ומבינה גם את התכונות שלו — איך הוא רוצה להתקפל, איך הוא יודע לזוז, מה החוזקות והחולשות שלו — הוא מנווט אותך לאיזה מוצר הוא רוצה להיות.

איתמר: ככה התחלנו לעשות שולחנות קפה ושרפרפים, ומשם התפתחנו לתיקים וליתר המוצרים.

תיק מטקסטיל עץ

"השימוש בחומר הזה ובטכניקה של הקיפולים תורם לחיזוק של המבנה. גליל עם פני שטח חלקים, שהופך לגליל עם הרבה שקעים ובליטות, הוא חזק יותר. השרפרף שלנו, לדוגמה, יכול לשאת עד חצי טונה. חוץ מזה טקסטיל עץ גם מצוין לפיזור סאונד, ולכן משמש אותנו לקירות אקוסטיים".

איך אתם מייצרים רהיט מטקסטיל עץ?

הבסיס הוא פורניר, שאנחנו קונים — גזע עץ שפרוס לאורכו, כמו שמקלפים גזר. אנחנו בוחרים את הפורניר למוצר לפי הסיבים שלו, הצבע, הסוג, הקומפוזיציה. ואם רוצים משהו גדול, אז מחברים שני דפי פורניר עם מכונת תפירה ייעודית.

בשלב הבא אנחנו משרטטים את הקומפוזיציה שאנחנו רוצים לחתוך, את החיתוכים שאנחנו רוצים לעשות וגם את הגזרה הסופית. לכל מוצר יש חיתוכים שונים וגודל אחר של ריבועים. אחרי השרטוט אנחנו חותכים בעזרת סכין יפנית, מדביקים את כל החתיכות יחד על עור או בדים, ואז מלטשים — קודם במכונה ואז באופן ידני. כך נוצר משטח גמיש שאנחנו מלבישים על הקונסטרוקציה של הרהיט.

מי מכין את הקונסטרוקציה?

אנחנו בעצמנו, מעץ בירץ': חותכים אותו במכונת CNC ובונים ממנו את השלד האנטומי — עמוד שדרה וצלעות, כדי לפזר את המשקל שלו באופן שווה ואחיד.

אפשר ליצור גם בגדים מטקסטיל עץ?

אורלי: כן, הכנו מזה קימונו. אבל זה אוונגרד, לא ליום יום.

איזו הזמנה מעניינת קיבלתם?

אני מאוד אוהבת עכשיו את ההתעסקות שלנו בעולם הרכב, כי זה נורא מאתגר. יש ברכב משהו שנקרא Trim Parts — אלה החלקים הפנימיים, למשל לוח המחוונים וההגה, שעשויים בדרך כלל מפלסטיק. עכשיו אנחנו עובדים עם חברות כגון פולקסווגן, שמביאות לנו את החלקים ואנחנו מצפים אותם או מעצבים מחדש את פני השטח.

איתמר: זה לא במכוניות הסטנדרטיות, אלא קסטומיזציה פנימית שהחברות מציעות. הן מחפשות חדשנות ומציגות את זה ללקוחות שלהן בתור אופציה. ולא רק פולקסווגן — עבדנו על דגמים ייחודיים גם עם JLR (יגואר־לנדרובר), בנטלי, קיה וקאנו.

נראה לכם שתישארו בעסק הזה לעוד הרבה זמן?

איתמר: כן, זה לכל החיים. החלום שלנו הוא להגיע למצב שאנחנו רק מפתחים ולא מתעסקים בייצור, כי הכיף הגדול הוא העיצוב והפיתוח, זו היצירה בעצם. שלב העיצוב הוא השלב שגורם לנו לא לישון בלילה בקטע טוב.